24℃恒溫,52%恒濕。在悶熱難耐的桑拿天,位于上海市青浦工業(yè)園區(qū)的這個車間顯得有條不紊,沒有嘈雜的轟鳴聲,也沒有瑣碎的交談聲。這里是晨訊科技集團的手機和通訊模塊制造廠,也是國內首個手機業(yè)“無人工廠”。無人化車間面積約3000平方米,占據(jù)了廠房的一整個樓層。

機器人測試線有條不紊地運作,在大大節(jié)約成本的同時,保證了產品的質量和精度,同時還避免了人工檢測時因情緒化、粗心等造成的人為差錯,機器的差錯率幾乎為零。

機器人小車經(jīng)過智能料倉。據(jù)計算,同樣的工作量需要三個班組建三十人,相比一年的人力成本,研發(fā)的機器人流水線成本大大縮減。

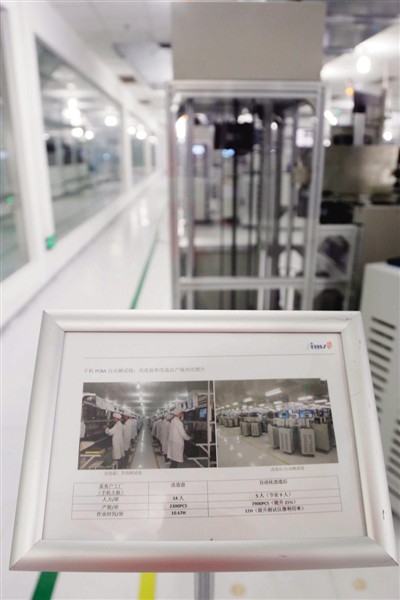

工廠看板的屏幕上實時顯示了自動流水線的運作情況,方便管理監(jiān)督。

無人車間內有機器人檢測線、自動包裝線、智能料倉、自動分板區(qū)等多個機器人流水線,晝夜24小時不停地運作,誤操作比例為零。

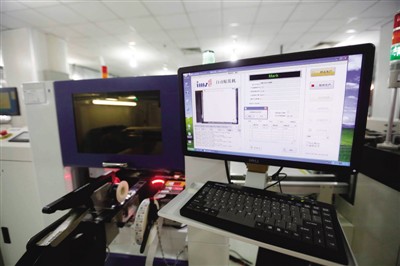

車間內的一張對比圖:車間改造前,每班次需要14個工人,并排站著重復勞動。而改造后,每班次僅需5個工人,產能還提升了25%。

機器人小車能自動加料、送料,沿著地板上的軌跡線移動,遇到障礙物還會避開。

實現(xiàn)“機器換人”后,基本上兩年內就能回本。按計劃,人工檢測車間在不久后也將變?yōu)闊o人線,包裝線目前也已進入調試階段,至少60%的崗位將被替代。

每臺機器都需要相關員工的維護、調整和保養(yǎng)。“無人工廠”并非沒有一個人,而是取消低水平重復勞動崗位,員工最終將轉型成具備技術素養(yǎng)的管理者。

企業(yè)自主研發(fā)的機器人線每套可一下子替換“兩班倒”的32個工位。

一臺自動貼裝機正常運作,基本不需要人為干預。

無人車間里的20名員工,均是經(jīng)過培訓后重新上崗,不僅提升了職業(yè)技能,也同時從勞動型崗位升級為技術型崗位,薪資待遇也上了一個臺階。

本文鏈接:http://networkstorage.cn/news/show-htm-itemid-22496.html

為了保持車間內的恒溫恒濕環(huán)境,進入車間前必須穿上鞋套、換上防護服、戴上工作帽。車間的左側整齊規(guī)劃了四條“手機通訊主板自動測試線”,這也是晨訊科技已經(jīng)實現(xiàn)的無人化流水線,手機主板可在流水線上完成從下載到校準的工序,全程只需要1到2名維護人員。在自動化流水線上,機械臂有節(jié)奏地將不同模塊載入不同的檢測系統(tǒng),大大節(jié)約成本的同時,更保證了產品的質量和精度,機器的差錯率幾乎為零。

據(jù)介紹,從五年前起,晨訊科技就開始以自己的手機和通訊模塊制造廠作為試驗基地,將標準機器人、視覺系統(tǒng)等,集成為一套套自動化成套設備,成功地代替了一排排的非技術工人。接著是智能物流的AGV(無人搬運車)和各種專用自動化設備。在逐步實現(xiàn)工廠無人化的基礎上,再將所有設備連上互聯(lián)網(wǎng);通過PCS(過程控制系統(tǒng))、MES(制造執(zhí)行系統(tǒng))和ERP(企業(yè)資源管理系統(tǒng)),實現(xiàn)生產全過程的信息化、網(wǎng)絡化、智能化。目前在手機制造領域,規(guī)模排名前20的制造工廠大多數(shù)已經(jīng)購買了其制造的各種智能裝備,部分工廠正在洽談整廠智能改造方案。

近些年,隨著“路易斯拐點”到來,勞動力成本飛漲,中國制造業(yè)遭遇到空前的挑戰(zhàn)。制造加工企業(yè)逐漸認識到,人工智能將成為經(jīng)濟發(fā)展的新引擎。今年7月,國務院發(fā)布《新一代人工智能發(fā)展規(guī)劃》,提出了我國新一代人工智能“三步走”的戰(zhàn)略規(guī)劃,到2030年,中國成為世界主要人工智能創(chuàng)新中心,人工智能核心產業(yè)規(guī)模超過1萬億元,帶動相關產業(yè)規(guī)模超過10萬億元。